Attrezzature per l’industria della plastica

Costruzione di attrezzature e stampi per l’industria della plastica La lavorazione delle materie plastiche si riferisce alla fabbricazione di prodotti in materia plastica. Nella lavorazione delle materie plastiche, i prodotti vengono realizzati lavorando e producendo semilavorati, pezzi stampati, pellicole o fibre di plastica.

Il prodotto plastico grezzo viene solitamente fornito sotto forma di granuli, polvere, fogli o film/pellicole. Per la lavorazione, il materiale plastico, sotto forma di granuli o polvere viene solitamente riscaldata e colata, spruzzata, calandrata, estrusa, pressata, soffiata o schiumata. Di conseguenza, i processi primari di formatura sono di particolare importanza nella lavorazione delle materie plastiche. Inoltre, se alla materia plastica vengono aggiunti additivi per ottenere o migliorare delle proprietà specifiche, si parla di compounding.

Diversi metodi di lavorazione del materiale plastico

Come discusso in precedenza, i processi primari di formatura sono di importanza critica nella produzione dei materiali plastici. Ci sono diversi metodi da distinguere. Alcuni dei più importanti sono elencati di seguito:

Estrusione

Nell’estrusione, il materiale plastico viene alimentata attraverso una tramoggia in un fusto in cui scorre una vite. Si tratta dell’estrusore. La vite ha diverse sezioni con diverso passo. Sono utilizzati per la fusione, l’omogeneizzazione, il degasaggio e la compressione. Gli estrusori vengono utilizzati in una grande varietà di modi. Vengono utilizzati per produrre granuli, riciclare la plastica e fabbricare profili, lastre, fibre tessili e film. Nella produzione di film, gli estrusori sono dotati di una matrice a fessura e/o lavorano con una calandra. Nel caso di film multistrato, spesso sono necessari più estrusori contemporaneamente per generare un prodotto in film.

Calandratura

La calandratura è il processo di modellazione del materiale plastico. Include una serie di rulli a forte pressione per rifinire o levigare una lastra di materiale plastico. Viene utilizzato principalmente per la produzione di film, fogli sottili e piani.

Stampaggio rotazionale

Lo stampaggio rotazionale è un processo di produzione speciale utilizzato per fabbricare parti in plastica di grandi dimensioni, cave e senza giunture. Durante la produzione, i granuli di plastica fusi si depositano sulle superfici interne dello stampo rotante mentre si raffredda. Grazie alla natura dello stampo rotante, è possibile ottenere diversi spessori di parete anche all’interno di uno stesso stampo.

- Schiumatura

La schiumatura si può suddividere in tre categorie. Durante il processo di schiumatura chimica, i gas che racchiudono il materiale vengono rilasciati durante la polimerizzazione. Durante il processo fisico di soffiatura, alla miscela di reazione vengono aggiunti liquidi a bassa ebollizione, che evaporano durante la polimerizzazione per formare le tipiche bolle di gas. Infine, durante il processo di soffiaggio meccanico, un gas viene iniettato in una colata di plastica mentre si agita.

- Stampi a iniezione a soffiaggio

Nel processo di formatura a soffiaggio, una preforma termoplastica viene gonfiata in uno stampo. L’aria compressa fa aderire il materiale all’interno dello stampo e lo mantiene in posizione mentre si raffredda. Questo processo viene utilizzato principalmente per produrre bottiglie, bidoni, serbatoi per auto e simili.

Che cos’è lo stampaggio ad iniezione?

Lo stampaggio ad iniezione è il processo primario di formatura, il più diffuso nelle lavorazioni delle materie plastiche. Si tratta di un ottimo processo di produzione, particolarmente adatto alla produzione di massa. Tutti i pezzi prodotti in grandi volumi in vetro, gomma, metallo o plastica sono in genere realizzati mediante stampaggio a iniezione. Il processo è semplice: la materia plastica fusa viene iniettata in uno stampo, viene raffreddata ed il risultato è il prodotto in materiale plastico. Comprende quattro fasi: serraggio, iniezione, raffreddamento ed espulsione.

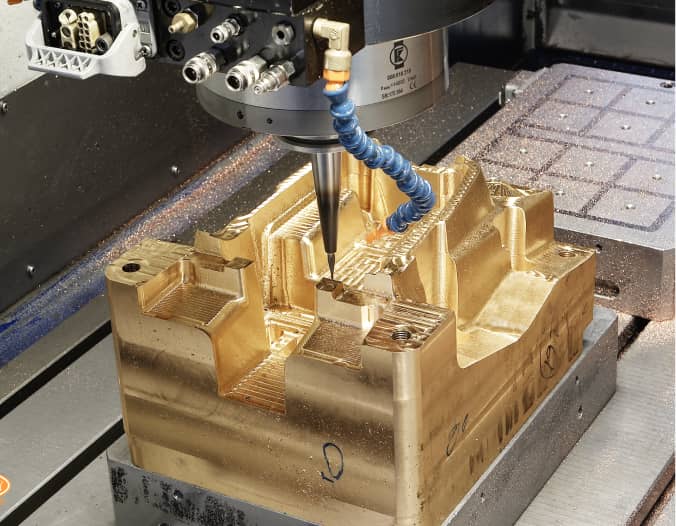

Poiché la fase di raffreddamento è quella che richiede più tempo, è anche l’elemento leva per aumentare la produttività. Qui entra in gioco l’arma segreta dello stampaggio ad iniezione: il rame! Grazie alle sue proprietà uniche, le leghe a base rame come il bronzo all’alluminio od il rame-berillio possono ridurre i tempi del ciclo e aumentare la produttività fino all’80%! Consentendo alle aziende di risparmiare il 10-40% dei costi di produzione.

La riduzione dei tempi di ciclo è solo una delle ragioni del potenziale di risparmio dei bronzi all’alluminio. Fra le altre ragioni c’è anche un ridotto tasso di scarti. Inoltre, anche ogni deformazione può essere notevolmente ridotta grazie alla superiore conducibilità termica delle leghe a base rame. Ciò è dovuto a un migliore raffreddamento, in quanto gli stampi in bronzo all’alluminio distribuiscono il calore in modo più uniforme rispetto agli stampi in acciaio.

Perché il bronzo alluminato è la lega migliore per gli stampi in plastica?

Il bronzo alluminio offre una durezza moderata e un’eccezionale conduttività. Grazie alle eccellenti proprietà di trasferimento del calore, il bronzo all’alluminio può accelerare drasticamente la fase di raffreddamento, con conseguente riduzione dei tempi di ciclo, aumento della produttività e, in ultima analisi, riduzione dei costi di produzione.

Anche se il bronzo all’alluminio è già una buona soluzione, la soluzione migliore per lo stampaggio a iniezione è il rame-berillio. Queste leghe combinano una buona forza, resistenza all’usura, resistenza alle alte temperature ed elevata robustezza con un’eccellente conduttività. Per questo motivo il rame-berillio è ampiamente utilizzato nello stampaggio ad iniezione di materie plastiche, negli inserti interni degli stampi, nelle parti centrali, nei punzoni per la pressofusione e in molti altri settori.

AMPCO METAL ha sviluppato leghe speciali ad alto contenuto di rame denominate AMPCOLOY®. Questa versione, con durezza e lucidabilità elevata, di leghe di rame senza rivestimento o piombo e oligoelementi puliti è progettata con una conduttività eccezionale, un’elevata resistenza e caratteristiche di usura senza precedenti, che offrono vantaggi unici.

Vantaggi complessivi di AMPCOLOY® e AMPCO® Bronzo all’alluminio

- Migliore produttività

- Migliore qualità del prodotto

- Maggiore durata

- Minori costi per i macchinari

Inoltre, sia AMPCO® 18 che AMPCO®21 sono metalli di qualità superiore sono utilizzati negli stampi per applicazioni in presenza di attrito e sono in grado di risolvere la maggior parte dei problemi di usura e grippaggio. La nostra gamma di leghe AMPCOLOY®, precise, ad alta conduttività e ad alte prestazioni, è il complemento ideale ai bronzi speciali AMPCO®. Queste leghe di rame ad alta conduttività sono prodotte con maggiore cura rispetto alle leghe commerciali, con metalli vergini e controlli rigorosi per garantire uniformità e qualità costante. Per questi motivi, le leghe AMPCOLOY® sono ampiamente utilizzate negli stampi come inserti per nello stampaggio ad iniezione, estrusione e soffiaggio di parti in plastica per vari settori industriali, in particolare nell’industria automobilistica e nell’industria delle materie plastiche.